35-й СТАРТ

Каталог статей

| Главная » Статьи » Мои статьи |

Автоматический шуруповёрт, формирующий резьбу. DEPRAG FFS - система для монтажа резьбы под соединение непосредственно в детали из листового металла. Комбинация соединений из разных материалов, что используется в современной конструкции автомобильного кузова, а также необходимость крепления с односторонним доступом, являются прекрасным поводом для использования системы DEPRAG FlowFormScrewdriving (D-FFS). Преимущества DEPRAG FlowFormScrewdriving системы: доступность только с одной стороны винтовой части.

Как работает FFS?

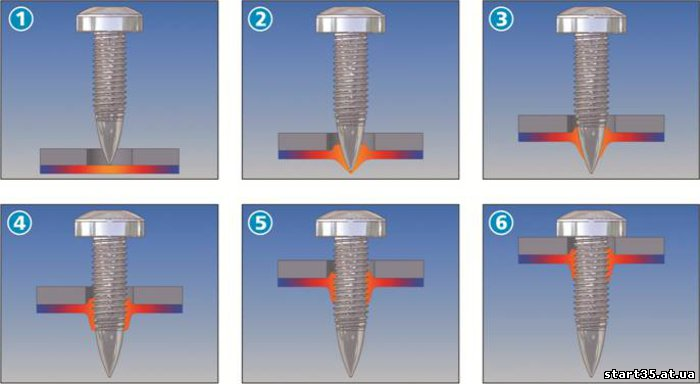

Шаг 1: от трения кончика винта FFS, вращающегося с высокой скоростью, и одновременно сильного нажатия материал нагревается. Оборудование для установки FFS-винтов

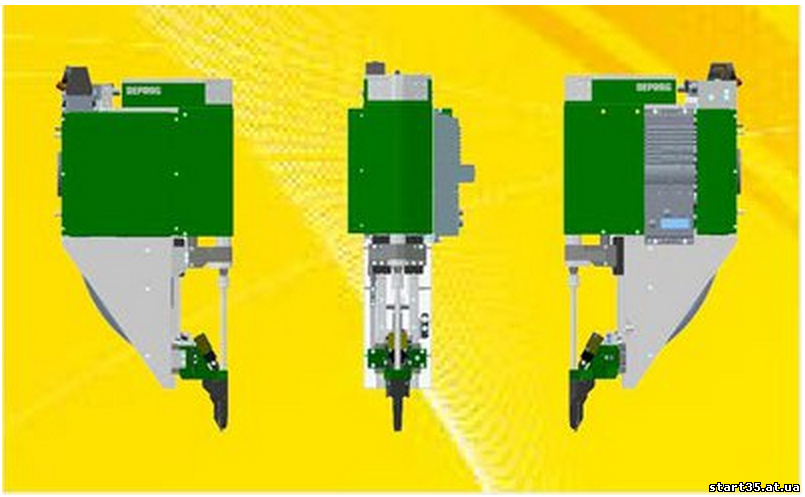

Блок имеет:

Полностью оборудование имеет расширения:

Программа для работы с FFS-винтами

Специально разработанное FFS программное обеспечение для высочайшей надежности и удобства пользователя позволяет:

От составителя: Представленная фирмой DEPRAG технология резьбового соединения особенно своевременна тем, что современная сборка автомобильных кузовов представляет собой обшивку металлического каркаса неметаллическим оперением - зачастую внешние части изготовлены из углепластичных материалов. Однако, как специалист, скажу, что воспроизвести эту технологию довольно сложно, потому что придётся провести много опробований при доводке, как геометрических размеров винтов FFS, так и материала, из которого их лучше всего изготавливать, чтоб резьбовое соединение получилось без «протечки» разогретого металла винта. Если листовой материал должен разогреться и получить заданную деформацию, то винт FFS, который абсолютно также подвергается и разогреву от трения, обязан пройти все стадии технологии без изменений технических характеристик. Хочу отметить, что эта технология представляется, как продвижение уже существующей технологии под названием «тепловое сверление» тонкостенных металлов. Упоминание о тепловом сверлении широко было описано в 2013 году в мировых Е-изданиях.

В настоящее время она настолько широко используется в мире, что получила развитие и в восточных странах (Индия, Китай), которые осваивают производства для снижения цены на широко используемую продукцию. Тепловое сверление не так требовательно к инструментарию, поскольку, отверстие готовится многоразовым инструментом и с одной настройки режимов сверлильной головки. Для подробного ознакомления выставляю перевод технического описания этой технологии по адресу: (статья в работе), однако, для прочтения посетителям необходимо зарегистрироваться.

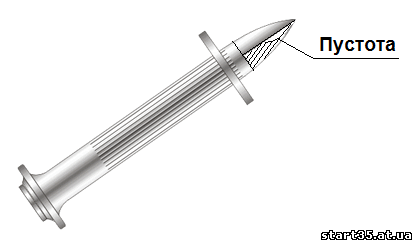

Теперь, в продолжение, рассуждений об описанной технологии - для простоты обихода назовём её «тепловое формирование резьбового соединения» в листовом металле - следует обратить внимание на носик винта FFS. На носик приходится самая ответственная силовая нагрузка, которую ему следует выдержать и не деформироваться от перегрева. Более того при нагреве диаметр части винта, где носик переходит в резьбу должен принять (расширившись от нагрева) тот размер, который необходим для накатки внутренней резьбы в листе металла. Трудность исполнения этих требований заключается в том, что носик следует выполнять без внутренней пустоты, полнотелым. А при накатке, широко применяемой технологии получения, как резьбового профиля стержневым изделиям, так и каких-то местных переходов на стержне, выкатка носика образует пустоту внутри. В связи с этим вспоминается технология оформления носика у дюбель-гвоздя для пристрелки в стену. При изготовлении дюбеля носик сначала накатывается, а следом обстукивается для выдавливания полученной пустоты:

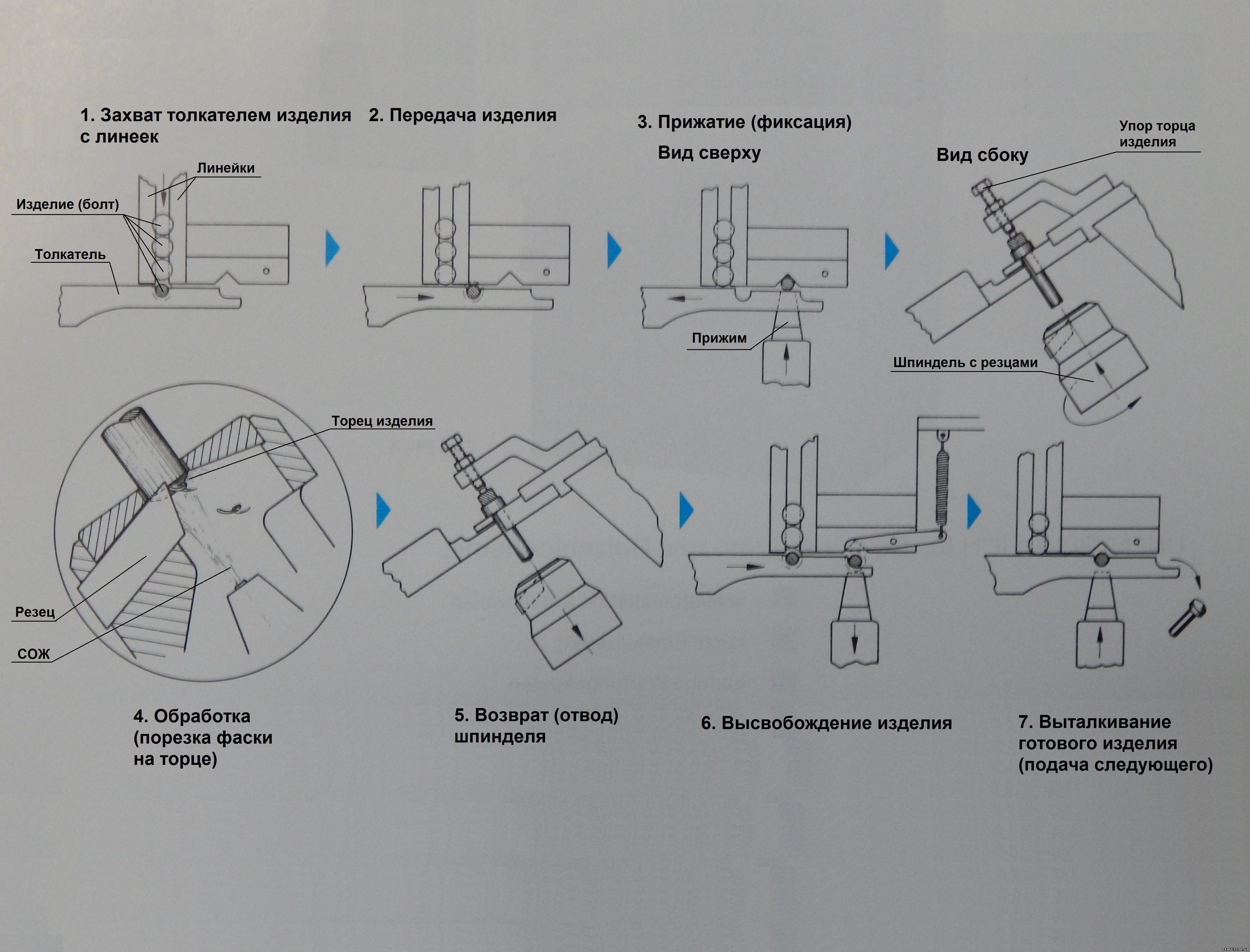

Существует ещё одна распространённая технология - подрезка фаски под метрическую резьбу при производстве машиностроительных болтов. Здесь отштампованные заготовки болтов пропускаются через дополнительный станок, где каждый болт зажимается и торец обкатывается вращающейся головкой с резцами - снимается фаска, размеры которой строго нормированы стандартом. Такую технологию вполне можно применить и для заострения носика винтов FFS.

Однако, преодоление технической трудности один раз и отработка устойчивой технологии, какой бы сложной она ни была, гораздо выгодней, чем преодоление трудностей каждый раз при выполнении серийной работы, в нашем случае - обеспечение надёжного резьбового соединения. Пётр Сапожков Источник: http://DEPRAG FlowFormScrewdriving (D-FFS) | |

| Просмотров: 1163 | Теги: | Рейтинг: 0.0/0 |

| Всего комментариев: 0 | |